在數控加工領域,加工中心刀庫的換刀點位置設置直接關系到設備運行的穩(wěn)定性與加工效率。對于用戶而言,精準掌握換刀點定位方法,不僅能避免刀具與工件碰撞風險,還能顯著提升生產效能。那么,加工中心刀庫換刀點位置在哪里?

一、換刀點位置的核心定義

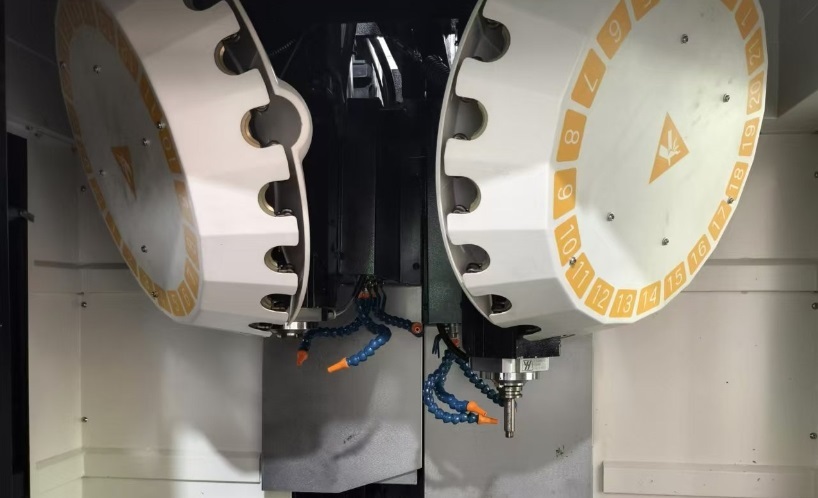

換刀點是指加工中心在自動換刀過程中,主軸與刀庫進行刀具交換的安全位置。該位置需滿足三個核心條件:

1、安全距離:刀具與工件、夾具保持最小安全間隙,避免碰撞;

2、機械可達性:確保刀庫機械手或刀臂能準確抓取和釋放刀具;

3、系統(tǒng)兼容性:與機床坐標系、刀庫編碼邏輯匹配,避免定位誤差。

典型場景中,換刀點通常位于機床主軸Z軸的最高安全位置(即Z軸零點附近),例如在立式加工中心中,主軸需提升至刀庫機械手可操作的高度范圍,確保換刀動作流暢。

二、優(yōu)化換刀點設置的實踐建議

1、工件布局規(guī)劃

優(yōu)先將工件安裝于工作臺右側區(qū)域,避免與左側刀庫運動軌跡干涉。例如,某汽車零部件加工企業(yè)通過調整夾具位置,將換刀碰撞率降低70%。

2、機械結構校準

定期檢測刀庫機械手與主軸的同軸度,誤差需控制在±0.015mm以內。某航空零件制造商通過激光干涉儀校準,將換刀成功率提升至99.8%。

3、程序優(yōu)化策略

在G代碼中預置換刀點坐標(如G00 X100 Z200),可減少空行程時間。某模具加工企業(yè)通過此方法將單次換刀耗時縮短0.8秒,年產能提升12%。

4、故障預警機制

設置機械手位置報警參數(如K2.1=1),當刀臂偏離正確位置時自動停機,避免設備損壞。

三、行業(yè)技術規(guī)范參考

根據ISO 10791-7標準,加工中心換刀點需滿足以下參數:

Z軸高度:主軸最高點上方50-100mm;

X/Y坐標:避開工件最大輪廓外延50mm以上;

重復定位精度:≤±0.02mm。

科學設置換刀點位置,是保障加工中心高效運行的基礎。用戶可通過本文提供的方法論,結合設備手冊進行針對性優(yōu)化,在提升安全性的同時,實現產能與精度的雙重突破。